Globe Valve

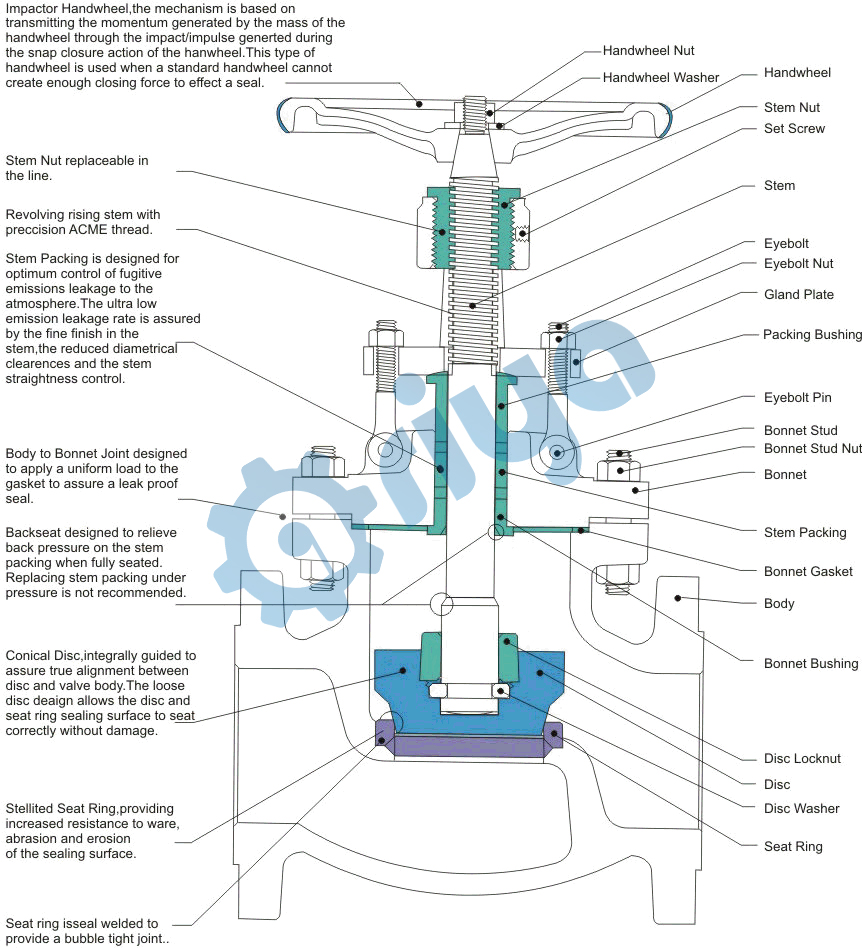

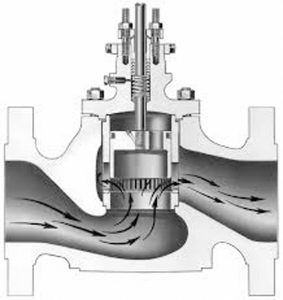

شرکت آریا فرتاک نویان تجربه ارزنده ای در زمینه انواع ولو و خرید و نصب آنها در زمینه نفت و پتروشیمی دارا می باشد. در این قسمت توضیحاتی در خصوص انواع شیرهای گلاب داده می شود استفاده از مطالب با ذکر منبع بلامانع است.گلاب ولو از نوع ولوهای Sliding stem و بهترین کنترل پدیری را در بین انواع دیگر دارا می باشد. قطعات داخلی شیر که با سیال در ارتباط می باشد (wetted parts) یا (Trim) نام دارد که در گلاب ولو شامل stem, plug (Disc) و seat می باشد. اگر Plug روی seat نشسته باشد، حرکت سیال قطع می شود. وظیفه stem، بالا و پایین بردن plug می باشد. استاندارد سایزینگ بر اساس ISA7501 و فلنچ B16.34 می باشد.

Bonnet بر روی Body نصب می شود و می تواند با رزوه، پیچ و یا مجتمع باشد.

Packing برای جلوگیری از نشتی می باشد. محل عبور سیال در ولوهای گلاب Port نام دارد و نشتی از قسمت seat که از پورت را می بنددرمی باشد. کلاسهای نشتی از 2 تا 6 می باشد که بهترین کلاس آب بندی کلاس 6 می باشد. استاندارد نشتی یا seat leakage استاندارد ANSI B 16-104 می باشد. کلاس 6 و یا 5 را Tight shut-off یا Bubble tight می گویند. کلاسهای 5 و یا 6 آب بندی محدودیت دمایی دارند. در کلاس دمایی 4 دو فلز بر یکدیگر می نشیند.

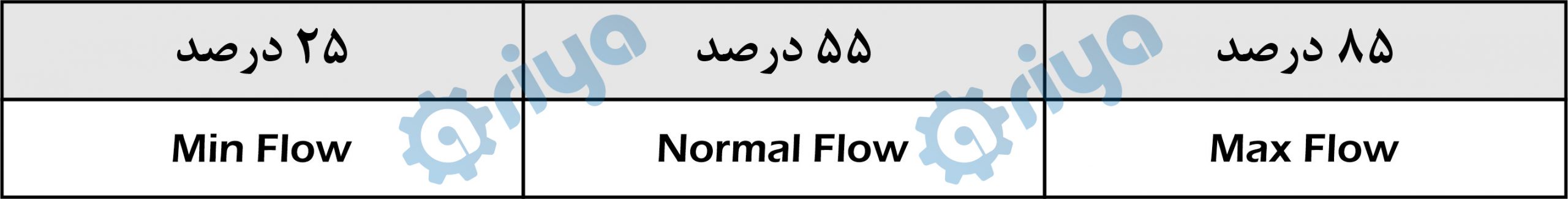

معمولا در گلاب ولوها نسبت درصد بازشدگی و عبور سیال به شرح زیر می باشد:

در خصوص انتخاب ولو مناسب برای پایپینگ قانون کلی به صورت زیر است:

-

از نصف خط بالا دست نباید کوچکتر باشد.

-

از خود خط بالا دست نباید بزرگتر باشد.

-

در ولوهای on/off به دلیل نیاز به حداقل افت فشار باید ولو معادل خط باشد.

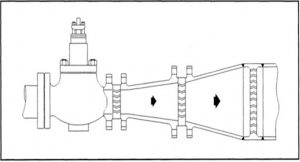

برای مثال اگر بخواهیم برای خط 12” ولو انتخاب کنیم اول سراغ ولو 6” میرویم و اگر CV را عبور نداد سراغ 8” و … می رویم. برای اتصال ولو با سایز کوچکتر از خط در پایین دست از Reducer و برای اتصال به بالا دست از Expander استفاده می شود.

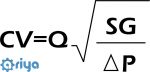

CV یا ضریب عبور دهی ولو طبق قانون برنولی با flow rate و specific gravity نسبت مستقیم و با اختلاف فشار دو طرف ولو نسبت عکس دارد.

نویز مجاز یک ولو کنترلی حداکثر 85db می باشد زیرا سبب آسیب به تجهیزات پایین دست می گردد. عوامل تاثیرگزار در نویز سرعت سیال و یا گاز می باشد.

سرعت و اختلاف فشار زیاد نویز را افزایش می دهد.

Cage قسمتی است که wetted part داخل آن قرار می گیرد و توسط سوراخهای آن می توان نسبت باز شدگی با مقدار گذردهی فلو مشخص شود. بر این اساس valve characteristics یا مشخصه ولوها به Linear, Equal percentage و Quick Opening تقسیم می شود.

جنس Packing

یکی از موارد بسیار مهم انتخاب جنس packing است. از موارد اساسی انتخاب آن دما می باشد. گاهی برای افزایش دمای قابل تحمل Bonnet را Extend می کنند. موارد زیر قابل انتخاب است:

1- پشم شیشه

-

در قدیم استفاده می شده است.

-

اصطکاک بالایی دارد.

-

بدلیل زبری باعث خط انداختن می شود.

-

سرطان زا می باشد.

2- تفلن (PTFE)

-

رنج دمای قابل تحمل آن 18- تا 232 درجه سانتیگراد می باشد.

3- گرافیت

-

دمای قابل تحمل آن تا 500 درجه سانتیگراد می باشد.

انتخاب متریال مناسب

در خصوص Body و Bonnet موارد زیر مطرح می باشد:

-

حداقل متریال کربن استیل A216 WCB و یا A216 WCC می باشد که ریخته گری آن به صورت casting می باشد.

-

A105 نوع forging کربن-استیل می باشد.

-

متریال packing میتواند A217 wc5 تا wc12 باشد کربن استیل معمولی تحمل دمای تا 427 را دارد ولی این مدلcarbon steel high temperature می باشد.

-

برای دماهای پایین تا 46- از A352 استفاده می شود.

-

برای آب دریا از Hastloy و یا Monel و برنز A1 استفاده می شود. اگر جنس body هر کدام از این متریال باشد، جنس قطعات داخای نیز باید همین موارد باشد.

-

حداقل جنس قطعات داخلی شیر ss316 است.

-

برای دماهای خیلی پایین تا منفی 46 درجه سانتیگراد می توان از کربن-استیل A352 استفاده نمود.

-

برای سیالهای خطرناک از Bellows Seal Bonnet استفاده می شود. در اینصورت دور Bonnet به صورت آکاردئونی پوشش داده می شود و به هیچ عنوان اجازه خروج سیال را نمی دهد.

-

در مورد خورندگی و مواردی مانند H2S (جاهایی که گوگرد و اسید سولفوریک داشته باشد) متریال Body مطابق با استاندارد Nace انتخاب می شود. موارد زیر در این استاندارد مطرح است:

-

تنش زدایی از Body به اینصورت که درجه حرارت را بالا میبرند و ناگهان آن را سرد می کنند)

-

Packing و تفلون و آستر در Body دوبل می شود. (Double Packing)

-

جنس stem برای مثال Nitrinic 50 در نظر گرفته می شود.

-

قطعات داخلی Body مطابق با استاندارد Nace در نظر گرفته می شود و سازنده باید Certificate Nace ارائه دهد.

-

استانداردهای مربوط به Nace عبارتند از MR0175 و MR0103

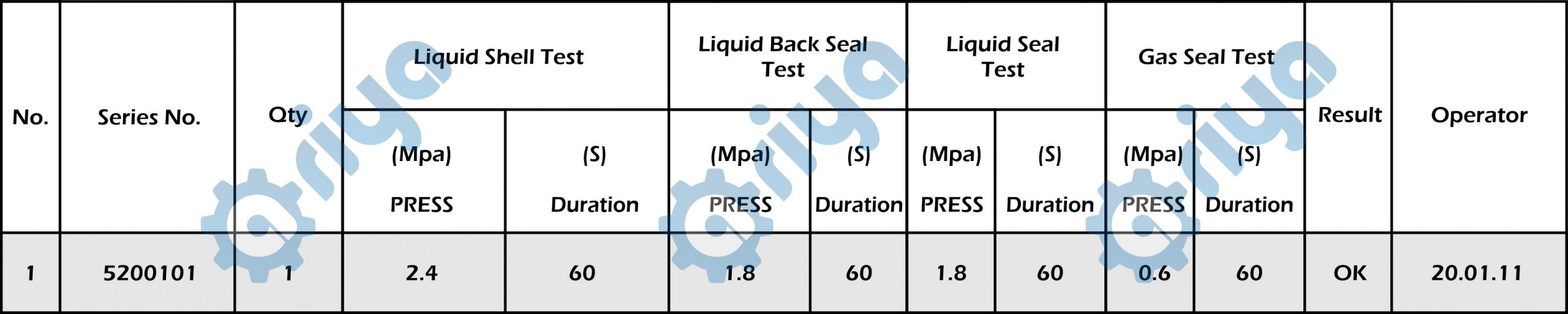

تست های گلاب ولو

تستهای غیر مخرب تست و یا NDT (None Distracted test) مانند High Pressure سبب می شود کوچکترین ترک روی ولو خود را نشان دهد. تستهای (Pressure Magnet) PT و RT (Radiography Test) نیز به منظور نشان دادن ترک می باشد. مثلا در تست PT اگر تجمع ذرات مغناطیسی روی ولو یکسان نباشد با استفاده از دستگاه و عکس برداری متوجه وجود ترک می شوند.

تستهای گلاب ولو شامل seat leakage, hydrostatic, functional test می باشد. در تست هیدرواستاتیک برای مثال 1.5 برابر فشار و دمای قابل تحمل ولو توسط آب به آن داده می شود مثلا برای مدت یک دقیقه و سپس تست نشتی از آن گرفته می شود. در شکل زیر نتایج تست یک نمونه خرید شرکت آریا فرتاک نویان دیده می شود.

نویز در شیرهای کنترلی گلاب

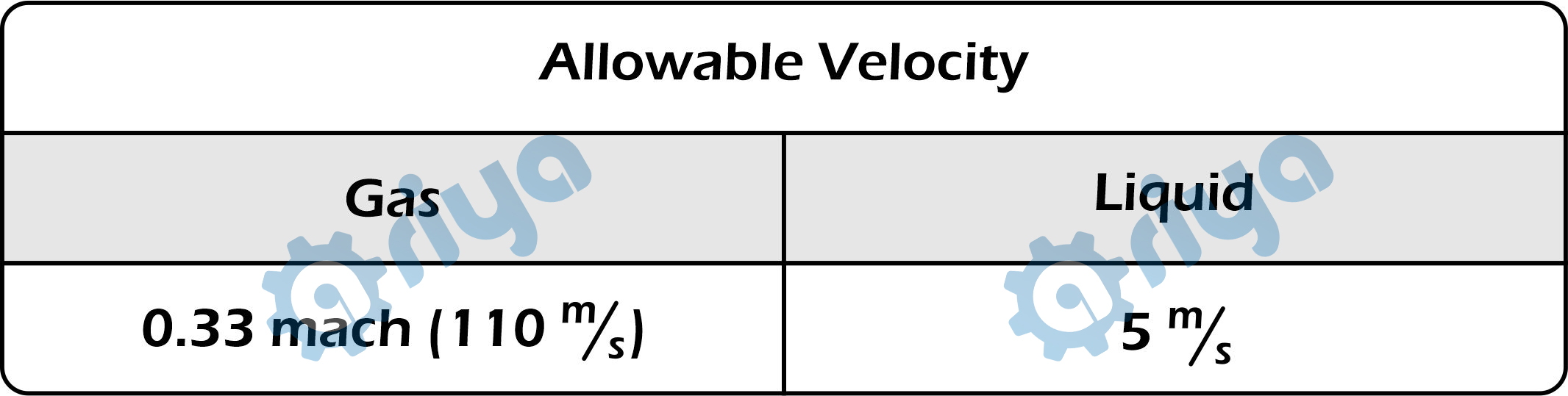

نویز مجاز در ولوهای کنترلی 85 دسی بل می باشد. سرعت بالای سیال از منابع نویز است. احنمال بوجود آمدن نویز در گازها بیشتر است. حداکثر سرعت در مایعات 3 تا 5 متر بر ثانیه و در گازها 0.33 ماخ معادل 110 متر بر ثانیه می باشد. منابع نویز عبارتند از:

-

برخورد قطعات داخلی شیر (Mechanical Noise)

-

نویز از طریق سیال گاز (Aerodynamic Noise)

-

نویز از طریق سیال مایع (Hydrodynamic Noise)

در صورتیکه نسبت اختلاف فشار نسبت به فشار ورودی شیر بیشتر از 0.5 باشد این مسئله می تواند باعث ایجاد نویز باشد. البته نویز در فلوهای بالا ایجاد می شود و ممکن است با اختلاف فشار بالا در صورتیکه فلو پایین باشد نویز ایجاد نشود.

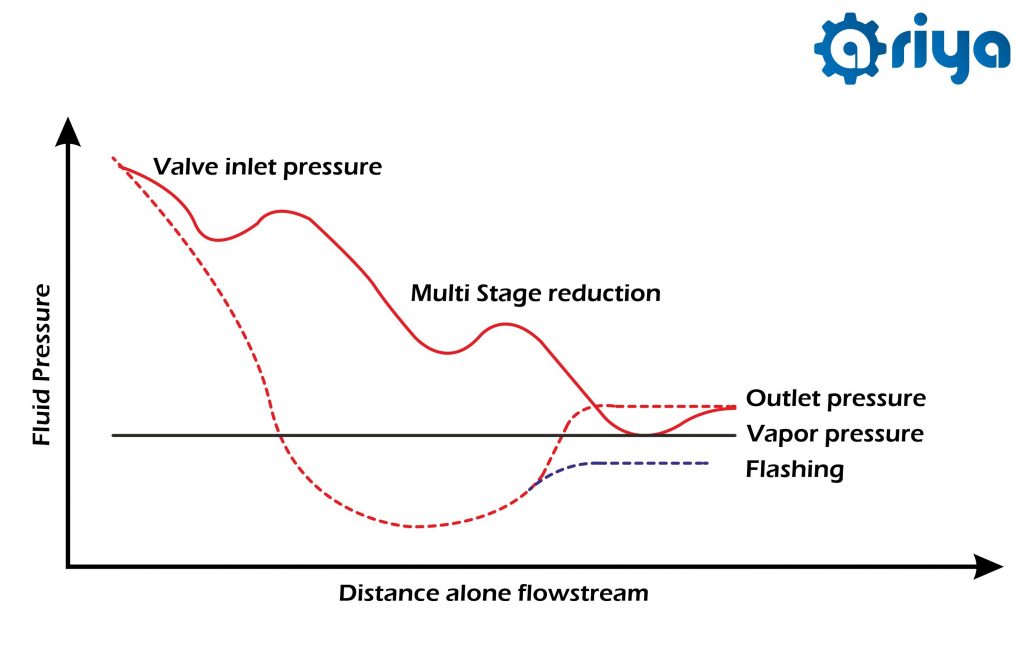

افزایش سایز شیر باعث افزایش سطح مقطع و کم شدن سرعت و کاهش نویز می گردد. برای کاهش نویز در اختلاف فشارهای بالا می توان فشار را با چند ولو و توسط اریفیس در چند مرحله کاهش داد. ولی این کار مرسوم نیست و برای کاهش نویز دو روش کلی زیر وجود دارد:

-

Path Treatment که روی خط انجام می شود.

-

Source Treatment که روی سورس انجام می شود.

در روش Path Treatment سه روش وجود دارد:

-

افزایش عایق خط (Increasing of line insulation) مانند پشم شیشه البته در این روش نویز و ارتعاشات از بین نمی رود و فقظ کمتر شنیده می شود. هر یک اینچ عایق پشم شیشه تقریبا 4 تا 5 دسی بل نویز را کاهش می دهد. البته این روش در خصوص نویز بالا جواب نمیدهد زیرا ارتعاشات را کاهش نمیدهد.

-

افزایش گوشت خط (Thickness of pipe and schedule increasing) هر چه ضخامت خط بیشتر باشد صدا کمتر شنیده می شود. هر یک سایز بالا بردن گوشت خط 4 تا 5 دسی بل نویز را کاهش می دهد.

-

Silencer or Diffuser که تنها در سایزهای کوچک جواب می دهد و در سایزهای بزرگ بسیار سنگین است و باید Piping چک کند آیا فضا برای آن وجود دارد یا خیر. همچنین حمل آن بسیار مشکل است.

در روش Source Treatment نوع Cage را طوری می سازند که نویز را به حداقل برسانند و فشار داخل ولو در چند مرحله افت پیدا کند و یا یک فلوی بزرگ به چندین فلوی کوچک تقسیم شود. مثلا در ولوهای Fisher در صورت شرایط پروسسی با نویز بالا از مدل های Whisper I تا Whisper III استفاده می شود. این نوع ولوها به دلیل سوراخکاری خاص Cage گران است و تا 30 دسی بل قابلیت کاهش نویز را دارد. نوع دیگر ولو فیشر Whisper flow قابلیت کاهش نویز تا 40 دسی بل را دارد.

Severe service control valve

بسته به پروسس حالتهای زیر ممکن است رخ دهد:

-

Cavitation

-

Flashing

-

Chock Flow

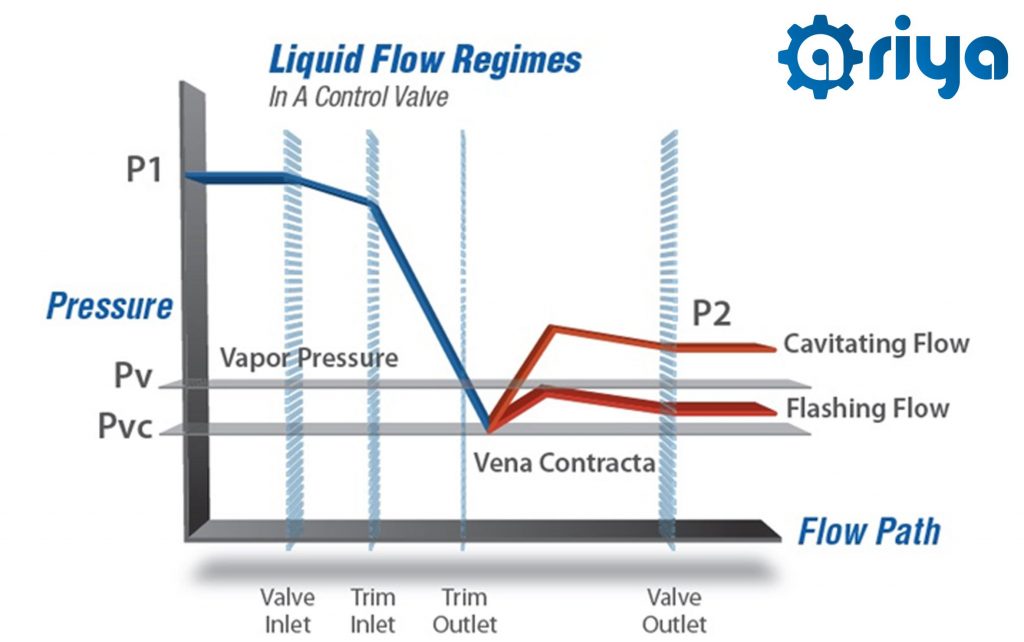

Pv فشاری می باشد که در آن مایع به گاز تبدیل می شود. در شیرهای کنترلی اگر به دلیل کاهش فشار در داخل شیر، مقداری از مایع به گاز تبدیل شود این پدیده سبب آزاد شدن انرژی و آسیب به قطعات داخلی شیر می گردد. اگر در خروجی و افزایش فشار از Pv دوباره گاز به مایع تبدیل شود این پدیده را کاویتاسیون می گویند اگر گاز با مایع به صورت دو فاز خارج گردد این پدیده flashing نام دارد.

ولوهای بال و باترفلای، ولوهای high recovery و بیشتر در معرض cavitation هستند. در ولوهای high recovery فشار کمتر از Vp رفته و دوباره افزایش می یابد. در Low Recovery فشار کمتر از Vp نمی رود. در مواقعی که نرم افزار خطر کویتیشن و یا فلشینگ را نشان می دهد، برای جلوگیری از آسیب دیدن قطعات داخلی شیر، آنها را با کبالت و نیکل harden و یا stare light می کنند. در نقطه Velo Contact فشار کم و سرعت به بیشترین مقدار خود می رسد و flashing و یا Cavitation اتفاق می افتد. یکی از روشهای از بین بردن پدیده آن کاهش مرحله به مرحله فشار در داخل ولو است.

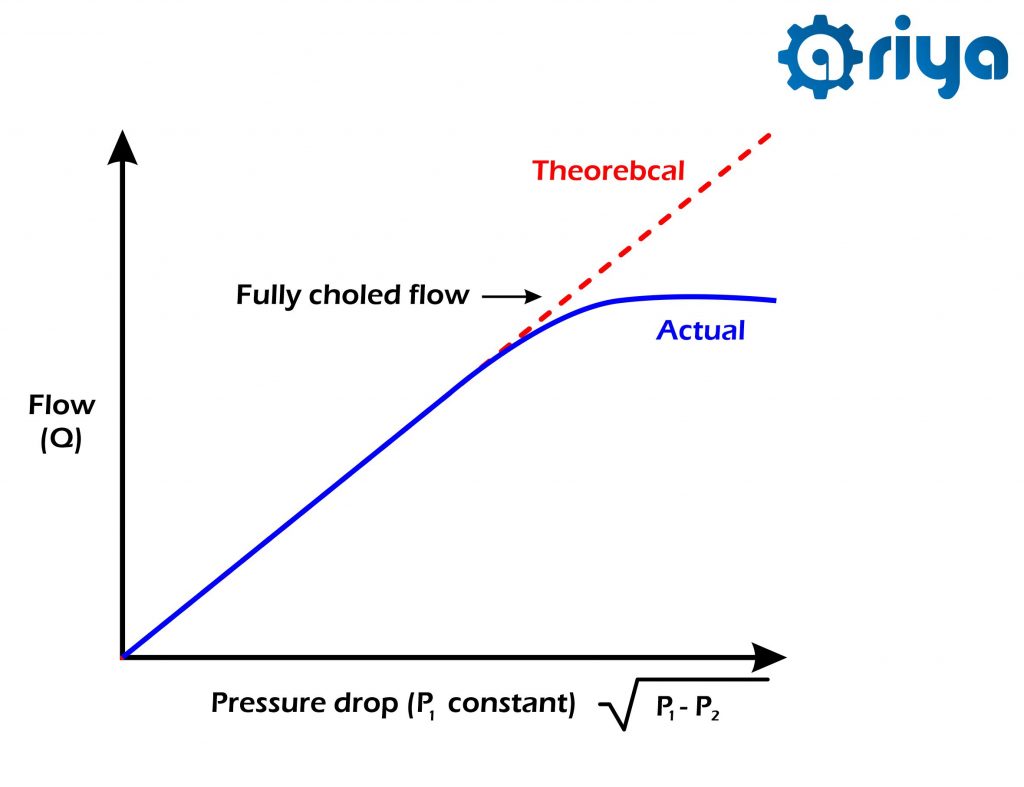

با افزایش اختلاف فشار فلوی عبوری از ولو افزایش می یابد اگر اختلاف فشار از حد خاصی (chocked Point) بیشتر شود، فلو دیگر افزایش نمی یابد و پدیده chock flow اتفاق می افتد و سبب آسیب به قطعات داخلی ولو می شود.